Las pruebas mecánicas de materiales permiten conocer cómo se comportan los metales frente a esfuerzos de tensión, compresión, dureza o fatiga. Su correcta interpretación es fundamental para sectores como la minería, la metalurgia y la ingeniería, donde la seguridad y la confiabilidad dependen directamente de la integridad estructural. Comprender estos resultados no solo garantiza control de calidad industrial, sino también una adecuada toma de decisiones en proyectos de gran impacto.

¿Qué son las pruebas mecánicas en metales?

Las pruebas mecánicas de materiales son ensayos que permiten evaluar las propiedades mecánicas de los metales, es decir, su capacidad de resistir esfuerzos, deformaciones y condiciones extremas.

En otras palabras, constituyen el puente entre la teoría de la resistencia de materiales y la práctica en la industria. Cada metal posee un comportamiento estructural diferente, por lo que es indispensable medir parámetros como el límite elástico, la resistencia a la fatiga o la ductilidad para anticipar cómo se desempeñará en condiciones reales.

Principales ensayos: tensión, dureza, compresión, fatiga

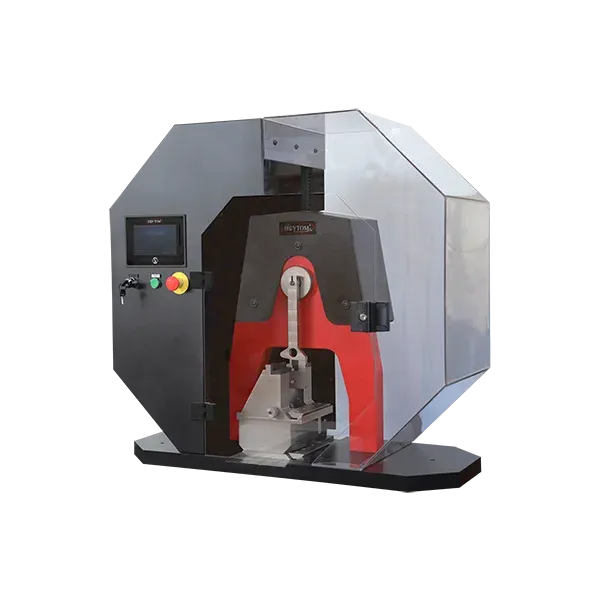

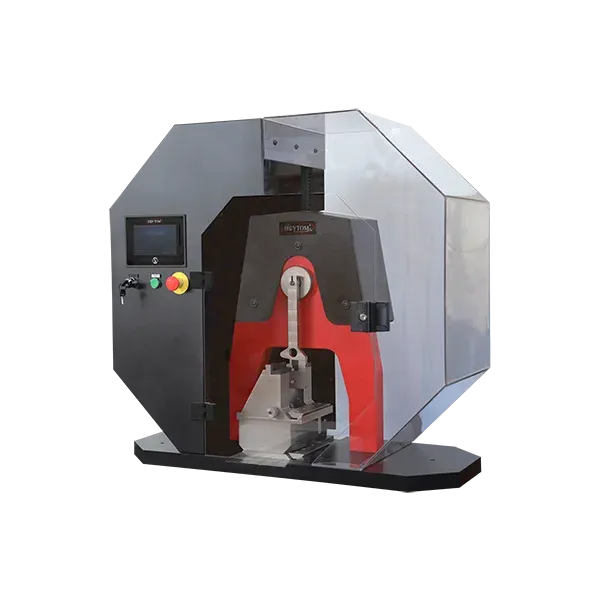

En la práctica industrial, los métodos más utilizados para evaluar metales son:

- Ensayo de tracción: mide la resistencia del material al ser estirado hasta la rotura. Aporta datos sobre el límite elástico, la resistencia máxima y la ductilidad.

- Ensayo de compresión: evalúa el comportamiento del metal cuando se somete a cargas de aplastamiento. Es vital en minería y construcción, donde predominan estructuras que trabajan a compresión.

- Ensayo de dureza: determina la resistencia de un material frente a la penetración de otro cuerpo. Existen diferentes escalas como Rockwell, Brinell y Vickers.

- Resistencia a la fatiga: mide la capacidad del metal para soportar cargas cíclicas o repetidas sin fallar. Este ensayo es crucial en tuberías, ejes, componentes automotrices y estructuras sometidas a vibración.

Cómo leer curvas esfuerzo-deformación

Uno de los elementos más representativos en las pruebas mecánicas de materiales es la curva esfuerzo-deformación, que muestra cómo responde un metal al aplicarle una carga.

- Zona elástica: el material se deforma, pero recupera su forma al retirar la carga. Aquí se define el límite elástico.

- Zona plástica: el metal empieza a deformarse permanentemente.

- Resistencia máxima: es el punto más alto de la curva, que indica la máxima carga soportada.

- Fractura: marca el final de la prueba, cuando el material falla.

Interpretar estas curvas permite conocer no solo la resistencia, sino también características como la ductilidad y la tenacidad del material, elementos clave en el diseño de componentes industriales.

Propiedades: resistencia, ductilidad y tenacidad

Uno de los objetivos más importantes de las pruebas mecánicas de materiales es identificar las propiedades críticas que definen su desempeño. Entre ellas destacan:

Resistencia

La resistencia de un material indica su capacidad para soportar cargas sin fallar. Es la base para determinar si un componente puede mantenerse funcional ante esfuerzos de tensión, compresión o flexión. Por ejemplo, el acero estructural utilizado en puentes y plataformas petroleras debe tener alta resistencia para evitar deformaciones o fracturas que comprometan la seguridad.

Ductilidad

La ductilidad mide la capacidad de un metal para deformarse plásticamente antes de fracturarse. Materiales dúctiles como el cobre permiten ser estirados o moldeados sin romperse. En ensayos de tracción, la ductilidad se observa en la elongación del material antes de alcanzar el punto de fractura.

Tenacidad

La tenacidad indica la cantidad de energía que un material puede absorber antes de romperse. Combina resistencia y ductilidad, y es crucial para componentes sometidos a impactos o cargas repetidas, como tuberías de alta presión o estructuras mineras. Por ejemplo, un acero templado es tenaz, ya que soporta golpes fuertes sin fracturarse.

Plasticidad

La plasticidad se refiere a la capacidad del metal de sufrir deformaciones permanentes sin romperse. Esta propiedad es importante en procesos de conformado y fabricación, donde el material debe adaptarse a una forma específica sin fracturarse.

Elasticidad

La elasticidad es la capacidad de un material para deformarse bajo carga y recuperar su forma original al retirarla. Es esencial para componentes que deben absorber esfuerzos temporales y regresar a su estado inicial, como resortes, ejes o piezas sometidas a vibraciones.

Generalmente, se consideran la resistencia, ductilidad, tenacidad, dureza, elasticidad, plasticidad y resistencia a la fatiga las principales propiedades de los materiales. Estas propiedades son las que determinan si un metal es apto para proyectos de alta exigencia.

Relevancia en sectores de alto riesgo

Las empresas de Latinoamérica se enfrentan a entornos exigentes donde las fallas estructurales pueden tener consecuencias graves. Aquí, entender cuáles son las Pruebas No Destructivas aplicables a cada sector es vital:

- Minería: inspección de vigas, maquinaria pesada y soldaduras en plantas de procesamiento.

- Petróleo y gas: control de tuberías y ductos para detectar corrosión, pérdidas de espesor y fugas potenciales.

- Metalurgia: validación de piezas forjadas y laminadas, garantizando que cumplan con normas internacionales.

- Educación e Ingeniería: formación de profesionales en inspección NDT, preparando técnicos para atender la creciente demanda en seguridad industrial.

Además, comprender cuántas pruebas no destructivas existen y compararlas con los ensayos mecánicos tradicionales permite a las compañías combinar metodologías y obtener una visión integral de la inspección de materiales.

Conclusión

Interpretar los resultados de las pruebas mecánicas de materiales es un paso clave para la confiabilidad de cualquier proyecto industrial. Estos ensayos, ya sea de tracción, compresión, dureza o fatiga, permiten medir el comportamiento estructural de los metales y anticipar cómo responderán en condiciones reales.

En sectores de alto riesgo, una lectura adecuada de parámetros como el límite elástico, la resistencia a la fatiga o la tenacidad puede marcar la diferencia entre la seguridad y el fracaso de una operación. Por ello, combinar las pruebas mecánicas de materiales con metodologías modernas de inspección NDT garantiza procesos más seguros, eficientes y confiables .

En MetrooMat ofrecemos equipos de END (Ensayos No Destructivos) que complementan a las pruebas mecánicas de materiales, ayudando a las industrias en la detección temprana de defectos y el aseguramiento de la integridad estructural.

Encuentre nuestros equipos para pruebas e inspección.