Los principales sectores industriales como el minero, metalúrgico, de petróleo, gas e ingeniería, la inspección de soldaduras y piezas críticas necesitan garantizar la seguridad y la continuidad de sus operaciones. Una falla no detectada puede generar accidentes, pérdidas económicas y paradas de planta. Por ello, los Ensayos No Destructivos (END) se han consolidado como técnicas esenciales para la detección de discontinuidades.

Entre los métodos más utilizados destacan los líquidos penetrantes (LP) y las partículas magnéticas (PM). Ambos permiten detectar defectos superficiales, pero cada uno tiene aplicaciones específicas según el material y la naturaleza de la inspección.

En este artículo exploraremos cómo funcionan, sus ventajas, limitaciones y una comparativa práctica para compañías de Colombia, Ecuador, Perú, Venezuela y Panamá que buscan optimizar sus procesos de control de calidad.

¿Cómo funciona el método de líquidos penetrantes?

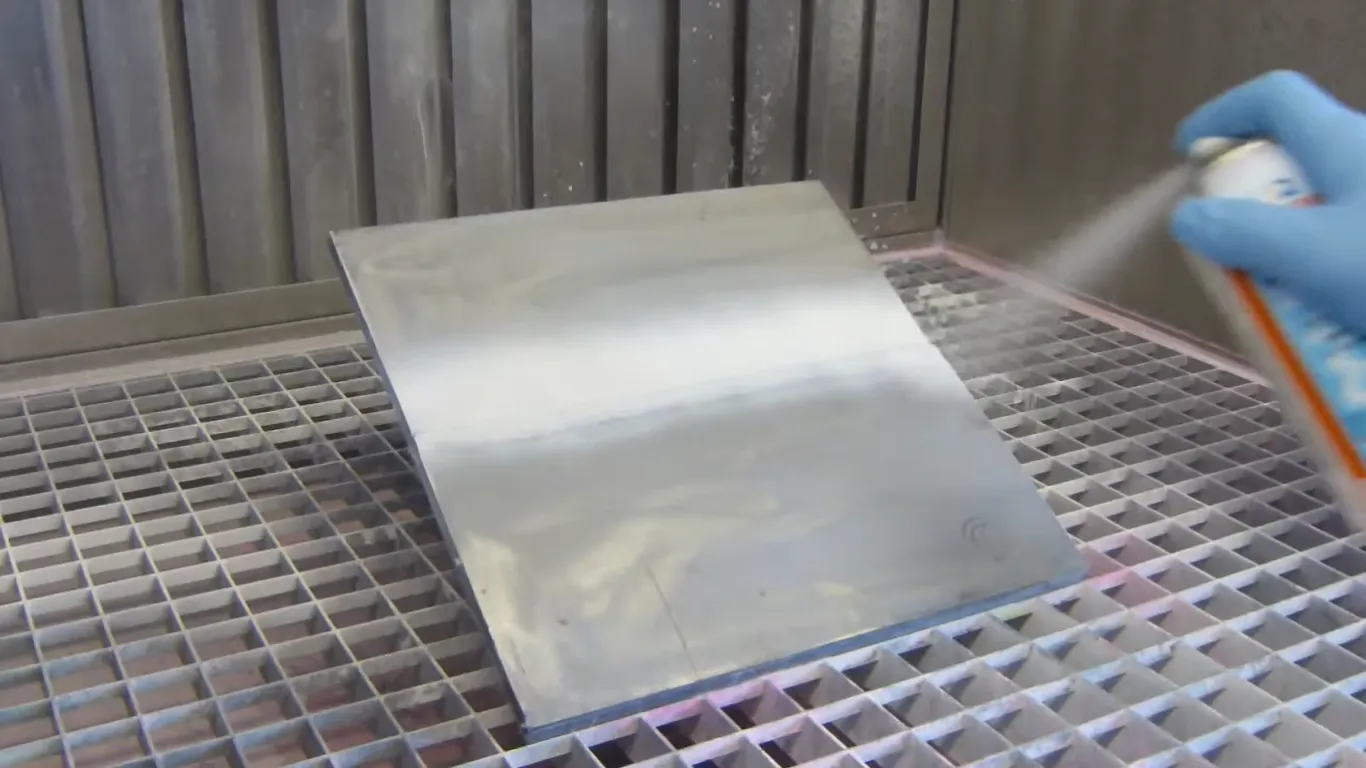

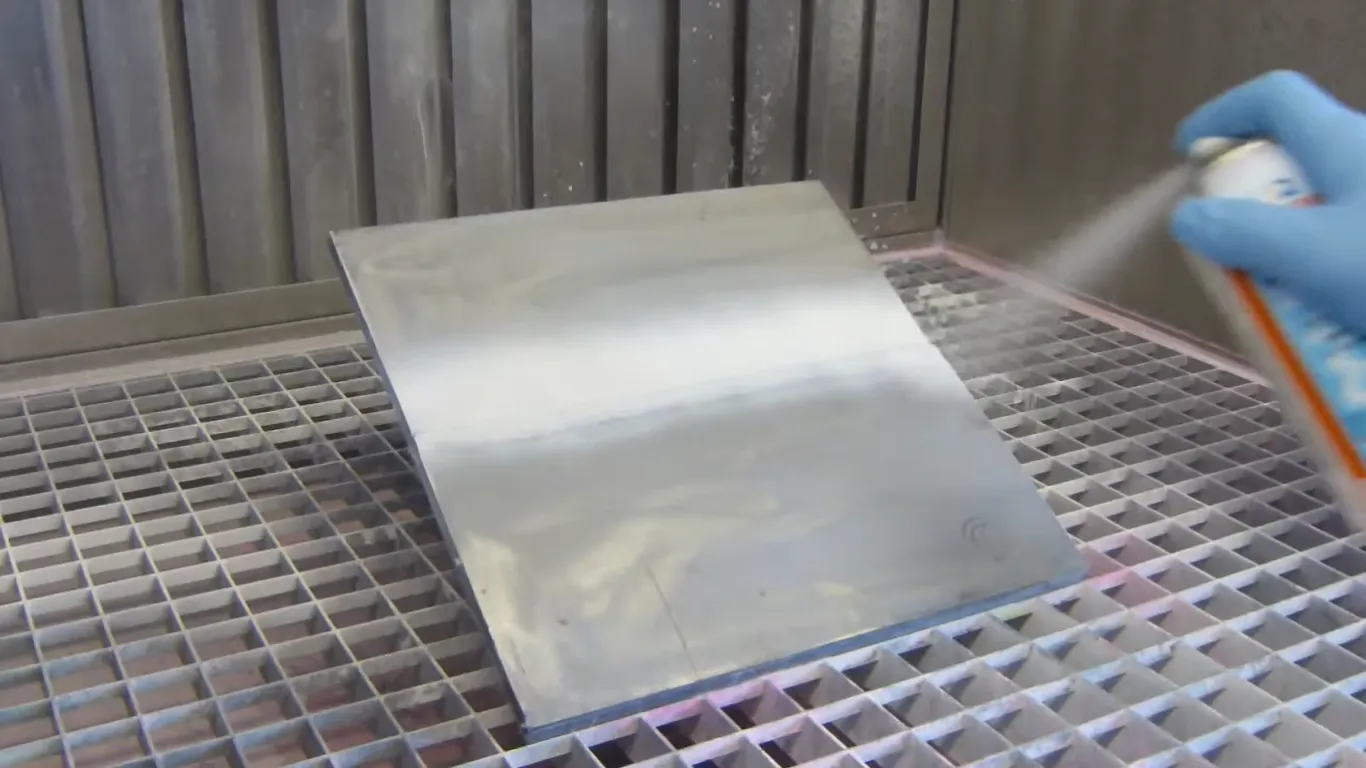

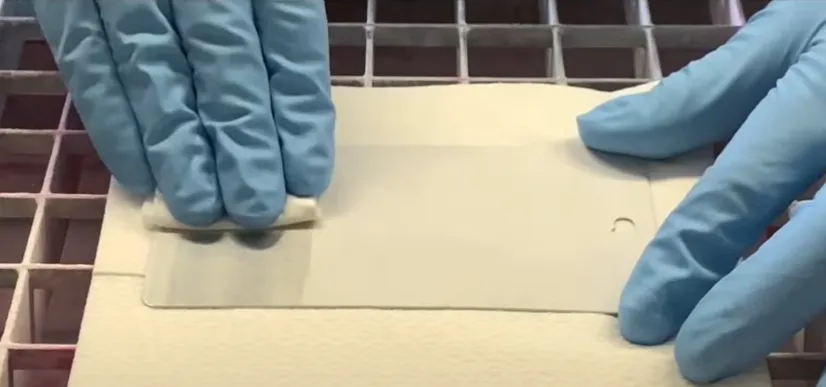

El método de líquidos penetrantes se basa en el principio de capilaridad. El líquido, de alta fluidez y baja tensión superficial, se aplica sobre la pieza limpia para que penetre en las grietas, poros o discontinuidades. Después de un tiempo de penetración, se retira el exceso de líquido y se aplica un revelador que hace visible cualquier defecto.

Existen principalmente tres categorías: fluorescentes, visibles a la luz natural y removibles con diferentes métodos (lavado con agua, solvente o emulsión). Cada uno se selecciona de acuerdo con la norma aplicable y las condiciones del entorno.

Generalmente, el tiempo de penetración oscila entre 5 y 30 minutos, dependiendo del material, el tipo de discontinuidad y la temperatura ambiente.

Principios de protección

La técnica funciona porque el líquido fluye hacia microdefectos superficiales invisibles al ojo humano. Posteriormente, el revelador genera un contraste que permite identificar con claridad la discontinuidad.

Aplicaciones más comunes

Los líquidos penetrantes son especialmente útiles en:

- Soldaduras de acero inoxidable, aluminio y titanio.

- Piezas no porosas como válvulas, tuberías, componentes aeronáuticos y piezas en minería.

- Inspecciones de mantenimiento preventivo, donde se requiere confirmar la integridad estructural.

Ventajas

- Alta sensibilidad para detectar grietas muy finas.

- Puede aplicarse en materiales no ferrosos, donde las PM no funcionan.

- Bajo costo de implementación y facilidad de uso.

Limitaciones

- Solo detecta defectos abiertos a la superficie.

- Requiere limpieza exhaustiva antes y después de la aplicación.

- No es aplicable en materiales porosos.

En este punto, vale recordar que la Norma ASTM E 165 establece lineamientos internacionales sobre la práctica estandarizada de pruebas con líquidos penetrantes, garantizando confiabilidad en la detección.

¿Cómo funciona el método de partículas magnéticas?

El método de partículas magnéticas se basa en la magnetización de piezas ferromagnéticas. Al aplicar un campo magnético sobre la pieza, cualquier discontinuidad superficial o subsuperficial interrumpe el flujo magnético, creando fugas de campo que atraen partículas magnéticas en polvo o en suspensión líquida, señalando el defecto.

Principios del magnetismo aplicado

La inspección depende de la capacidad del campo magnético de “salirse” en las áreas donde existe una grieta o discontinuidad. Al aplicar partículas ferrosas finas, estas se acumulan en esas zonas, volviendo visibles los defectos.

Materiales ferromagnéticos y su importancia

Las PM solo son aplicables a materiales ferromagnéticos como aceros al carbono y aleaciones ferrosas. Esto excluye materiales como aluminio, cobre o acero inoxidable austenítico, donde los líquidos penetrantes siguen siendo la mejor opción.

Ventajas

- Puede detectar discontinuidades superficiales y algunas subsuperficiales.

- Resultados rápidos y visualmente claros.

- Alta confiabilidad en piezas de acero utilizadas en minería y petróleo.

Limitaciones

- No funciona en materiales no ferromagnéticos.

- Requiere equipos de magnetización, lo que aumenta los costos.

- Puede ser menos portátil en inspecciones de campo remoto.

Comparativa directa entre líquidos penetrantes y partículas magnéticas

La elección entre líquidos penetrantes y partículas magnéticas depende de tres aspectos clave:

Precisión en la detección de defectos

- LP: excelente sensibilidad para grietas superficiales finas, especialmente en materiales no ferrosos.

- PM: detecta tanto defectos superficiales como subsuperficiales en aceros, lo que lo hace ideal en soldaduras críticas.

Tipos de materiales compatibles

- LP: cualquier material no poroso (aluminio, cobre, titanio, acero inoxidable).

- PM: exclusivamente materiales ferromagnéticos.

Costos y tiempos de aplicación

- LP: generalmente más económico, portátil y rápido de aplicar en campo.

- PM: requiere mayor inversión en equipos, pero ofrece resultados más completos en piezas de acero.

Entre las principales desventajas destacan la limitación a defectos abiertos en superficie, la necesidad de preparación meticulosa de la pieza y que no detecta defectos internos. Sin embargo, sigue siendo indispensable en sectores donde las PM no aplican.

¿Cuál conviene elegir según tu sector?

La decisión entre líquidos penetrantes y partículas magnéticas no es universal. Cada sector de la industria en Latinoamérica tiene necesidades distintas:

Minería y metalurgia

En minería, los equipos de trituración y transporte están hechos de acero, lo que hace que las PM sean muy útiles para inspeccionar soldaduras y ejes. No obstante, las inspecciones con líquidos penetrantes siguen siendo necesarias para partes de aluminio o acero inoxidable.

Gas y petróleo

El sector petrolero y de gas exige máxima confiabilidad. Para tuberías y tanques de acero al carbono, las PM son ideales, pero para válvulas y accesorios no ferromagnéticos, los líquidos penetrantes son la alternativa más efectiva.

Educación e ingeniería

En universidades e institutos técnicos de Colombia, Perú o Ecuador, se recomienda enseñar ambos métodos. De esta manera, los estudiantes de ingeniería, metalurgia y mecánica comprenden cuándo aplicar líquidos penetrantes y cuándo partículas magnéticas, preparándose para la industria.

Conclusión

Tanto los líquidos penetrantes como las partículas magnéticas son herramientas esenciales en los Ensayos No Destructivos. La elección depende del tipo de material, el costo, el tiempo y la criticidad de la inspección. Mientras los LP destacan por su versatilidad en materiales no ferrosos, las PM son insustituibles en piezas ferromagnéticas críticas en minería y petróleo.

Si tu empresa en Colombia, Ecuador, Perú, Venezuela o Panamá busca implementar un plan de inspección confiable, en MetrooMat ofrecemos equipos y asesoría.