Las Pruebas No Destructivas son hoy en día una de las herramientas más importantes por su capacidad de garantizar la integridad estructural de equipos, materiales y componentes en sectores críticos como minería, petróleo y gas, metalurgia, educación e ingeniería civil. Puesto que la seguridad y la eficiencia operativa son prioridades, para distintos sectores industriales, conocer cuáles son las Pruebas No Destructivas y cómo se aplican se ha convertido en un tema estratégico para las empresas de Colombia, Ecuador, Perú, Venezuela y Panamá.

Este artículo le ofrece una guía completa para entender qué son, cómo funcionan, sus aplicaciones en la industria moderna y por qué se han vuelto un pilar en el control de calidad industrial.

¿Qué son las Pruebas No Destructivas?

Las Pruebas No Destructivas (END), también conocidas como NDT o ensayos no destructivos, son técnicas de inspección de materiales que permiten evaluar sus propiedades físicas, detectar defectos o confirmar su resistencia sin alterar ni dañar la pieza examinada.

A diferencia de los ensayos destructivos y no destructivos, en donde los primeros implican romper o alterar el material, las END garantizan que los componentes puedan seguir en operación después de la inspección.

En términos simples, cuando hablamos de Pruebas No Destructivas, hablamos de un conjunto de métodos que permiten identificar fisuras, corrosión, pérdidas de espesor o soldaduras defectuosas con precisión y de manera temprana.

Actualmente, la industria reconoce más de 7 métodos principales de END. Estas se pueden agrupar en métodos convencionales (como ultrasonido o radiografía) y métodos avanzados (como corrientes inducidas o técnicas de emisión acústica).

Principales métodos de inspección NDT

Para entender cuáles son las Pruebas No Destructivas más utilizadas en la industria, debemos conocer sus métodos principales:

Ensayos ultrasónicos

Se basan en la propagación de ondas de alta frecuencia dentro de los materiales. Permiten la detección temprana de defectos internos como fisuras o corrosión en tuberías y ductos, e incluso en estructuras de gran espesor como ejes ferroviarios o componentes metálicos pesados.

Radiografía industrial

Utiliza rayos X o gamma para obtener imágenes internas del material. Es muy eficaz en la inspección de soldaduras y en la detección de inclusiones en componentes críticos de petróleo y gas.

Partículas magnéticas

Se aplican sobre materiales ferromagnéticos. Este método es ideal para localizar grietas superficiales y subsuperficiales en piezas de acero y elementos estructurales usados en minería y metalurgia.

Corrientes inducidas (Eddy current)

El uso de corrientes inducidas permite inspeccionar materiales conductores de electricidad, como el aluminio o el cobre, y detectar corrosión, grietas superficiales y pérdidas de espesor.

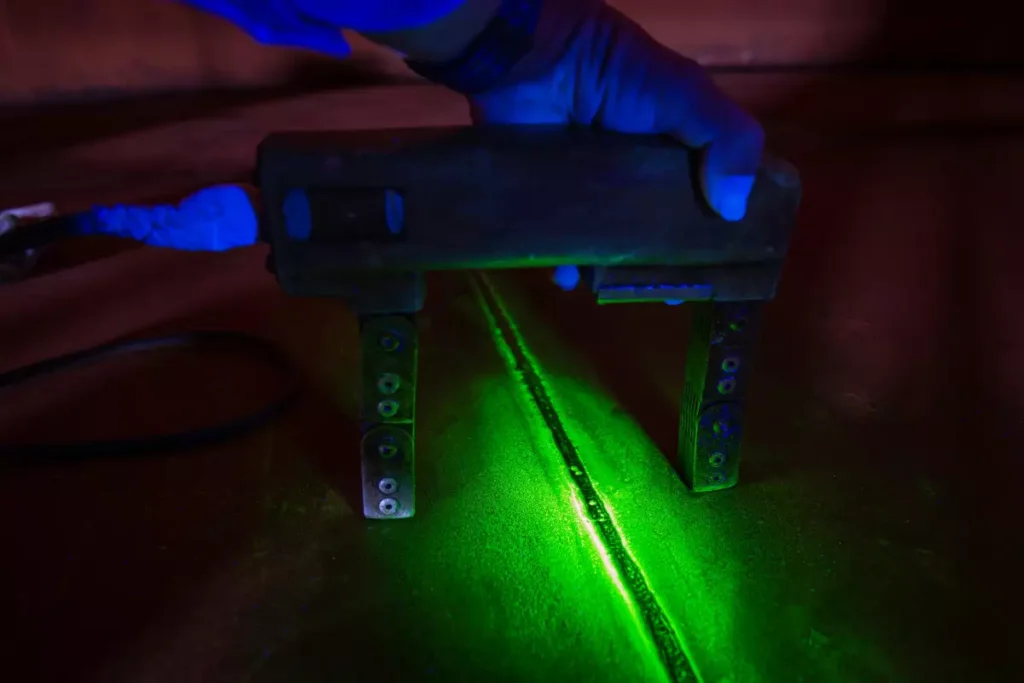

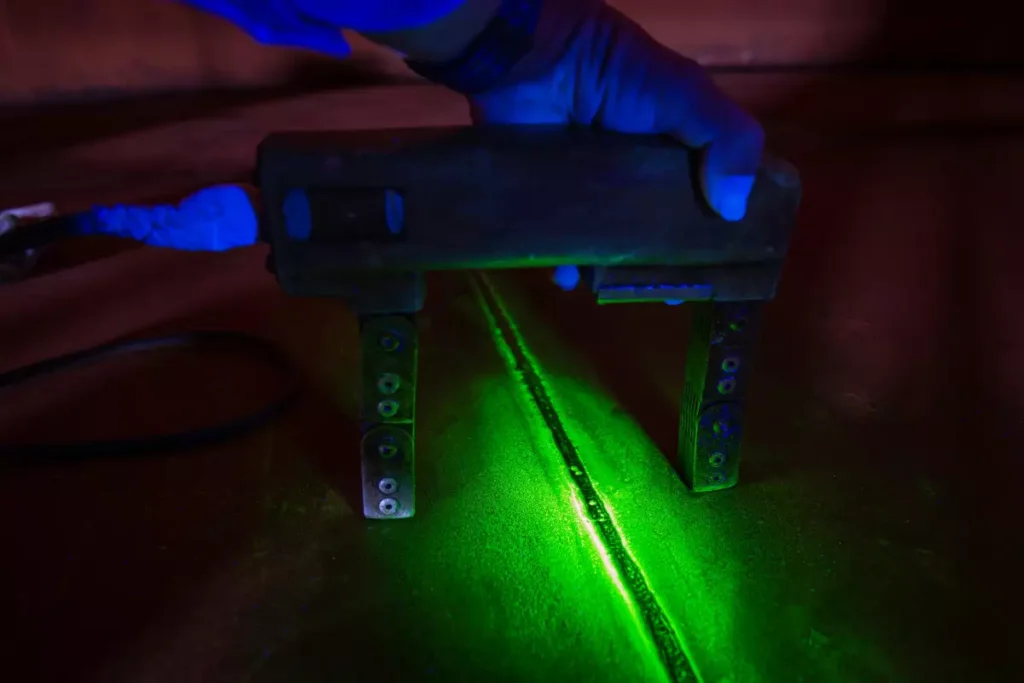

Tintas penetrantes

Este método se emplea en materiales no porosos para detectar discontinuidades superficiales como fisuras, poros o grietas abiertas. A través de la aplicación de líquidos penetrantes visibles o fluorescentes, seguidos de reveladores, es posible resaltar defectos imperceptibles al ojo humano, lo que lo convierte en una técnica versátil y de bajo costo para múltiples industrias.

Inspección visual

Es la técnica más básica y extendida en el control de calidad. Consiste en la observación directa o asistida con equipos ópticos como boroscopios, cámaras de alta resolución o drones. Permite la detección rápida de defectos superficiales, deformaciones o irregularidades en soldaduras, estructuras y componentes industriales, siendo además un método fundamental previo a la aplicación de otras técnicas de ensayos no destructivos.

Ventajas frente a pruebas destructivas

La diferencia entre ensayos destructivos y no destructivos radica en que los primeros implican sacrificar muestras para su análisis, mientras que las END permiten evaluar equipos y componentes en uso real.

Las ventajas de las Pruebas No Destructivas son claras:

- Ahorro de costos: no es necesario destruir piezas valiosas.

- Seguridad: se previenen fallas antes de que ocurran accidentes.

- Monitoreo estructural: permiten evaluar equipos en operación sin detener procesos productivos.

- Eficiencia: ofrecen resultados inmediatos y trazables.

Por ejemplo, en la industria de la construcción se utilizan END para prevenir colapsos en balcones de concreto, lo que demuestra su rol preventivo en la seguridad pública.

Aplicaciones en minería, petróleo y gas y metalurgia

Las empresas de Latinoamérica se enfrentan a entornos exigentes donde las fallas estructurales pueden tener consecuencias graves. Aquí, entender cuáles son las Pruebas No Destructivas aplicables a cada sector es vital:

- Minería: inspección de vigas, maquinaria pesada y soldaduras en plantas de procesamiento.

- Petróleo y gas: control de tuberías y ductos para detectar corrosión, pérdidas de espesor y fugas potenciales.

- Metalurgia: validación de piezas forjadas y laminadas, garantizando que cumplan con normas internacionales.

- Educación e Ingeniería: formación de profesionales en inspección NDT, preparando técnicos para atender la creciente demanda en seguridad industrial.

Tendencias y tecnologías emergentes

Las END no se han quedado estáticas; hoy evolucionan con tecnologías digitales y de automatización.

- Robótica y drones: permiten inspecciones en lugares de difícil acceso.

- Sensores inteligentes: integrados en equipos para ofrecer un monitoreo estructural continuo.

- Análisis de vibraciones y emisión acústica: nuevas herramientas para la detección temprana de defectos en infraestructuras críticas.

- Plataformas digitales: centralizan datos de inspecciones y permiten comparaciones históricas para anticipar fallas.

De acuerdo con instituciones dedicadas a las Pruebas No Destructivas, estas innovaciones consolidan a las Pruebas No Destructivas como una tecnología clave para la seguridad y defensa, aplicable desde infraestructuras marinas hasta componentes aeroespaciales.

Conclusión

Conocer cuáles son las Pruebas No Destructivas y aplicarlas de manera correcta se ha vuelto una prioridad estratégica en sectores de alto riesgo. Estos métodos no solo garantizan la integridad estructural, sino que también optimizan los costos operativos, fortalecen la seguridad y prolongan la vida útil de equipos e infraestructuras.

Hoy, más que nunca, las compañías en Latinoamérica deben integrar estas tecnologías en su control de calidad industrial para mantenerse competitivas y seguras en un entorno global cada vez más exigente.

El uso de Pruebas No Destructivas en ensayos industriales es una solución innovadora para sectores de alto riesgo. En Metroomat acercamos estas tecnologías al sector industrial de Latinoamérica, brindando apoyo técnico especializado para la confiabilidad de tus equipos e infraestructuras.